贴片电感具有高饱和、高可靠性、高精度、小型化的特点,使其在消费类电子、数码产品、汽车电子等领域具有独特的优势。在电子产品不断朝小型化、轻型化、高性能方向发展趋势下,对贴片电感的可靠性和集成化设计提出了更高的要求。贴片电感主要由三部分组成:线圈、磁芯和电极。其中,电极的设计是影响电感可焊性、耐焊性、集成化设计的关键因素。

一、电极的作用及评估

电极在电感中主要起导通电感线圈和电子元器件的作用,因此贴片电感在设计时要考虑电极的可焊性、耐焊性及高可靠性。

目前评估电极特性的常见方法主要包括:可焊性试验、耐焊接热试验、抗弯强度试验、端电极附着力试验、跌落试验、晶须试验、振动试验、端子强度试验。

二、各类电极设计的优劣势

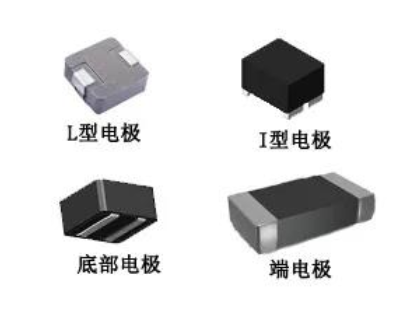

根据外形贴片电感电极可分为L 形电极、 I形电极、底部电极、端电极。

L 型电极

优点:端子成形简单,焊盘形状规整,可满足各种PBC设计;增加侧面电极散热,散热性能优异;镀层均匀,贴片可靠性高。

缺点:PCB设计时需考虑侧面电感的间隙,以避免连锡现象;相同的尺寸,需考虑侧面电极尺寸余量,磁体利用率低。

I 型电极

优点:焊盘形状规整,适用各种PBC设计;相同的产品,焊盘面积更小;对于大尺寸电感,设计I形电极,可在电感下方排布其它小尺寸电感元器件,节约PCB横向空间。

缺点:电感DCR增加,增加了电感铜损;对电感平面度精度要求高。

底部电极

优点:电感多采用线圈尾线直接引至产品底部做电极,与焊盘直接接触,无开路风险,可靠性高;没有侧面电极,可以避免与PCB相连元器件发生短接,侧面间隙更小,利于模块可小型化。

缺点:电极附着力较弱;电极易氧化,电感竖起风险高。

端电极

优点:电感设计不受尺寸和结构设计限制,多用于叠层型和薄膜型贴片电感;贴片方式不受限制,可实现多个方向表面贴装。

缺点:镀层连续性不易控制,工艺要求高;镀层间内应力大,镀层易剥离,工艺要求高。

三、未来设计的趋势

电感电极的设计要考虑上下游制造产线,从自身的核心出发,满足智能化、高集成化、绿色化生产要求,因此电感电极的设计要向小型化、高精化、高可靠性、近净制造方向靠近。

电话:0755-2383-2403

邮箱:sales@sanmega.com

传真:86-755-82971897-6095

网站:www.sanmega.com

地址:深圳市光明新区公明办事处上村社区元山工业区B区31栋首层